Succes Story |

||

Publié le 19-05-2006 |

INTERVIEW Brahim Rekiek(*) fait partie de ces marocains du monde qui ont quitt? leurs pays ? la recherche du savoir et de la r?ussite. Arriv? en Belgique en 1994 il a su faire le pas entre le monde universitaire et le monde industriel. Il vient de publier chez Springer Varlag un livre intitul? Assembly Line Design: The Balancing of Mixed-model Hybrid Assembly Lines With Genetic Algorithms. |

|

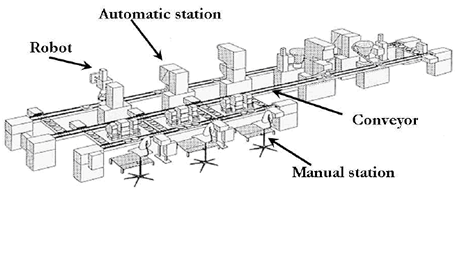

Ce livre traite de la conception de cha?nes de montage (automobile, petits articles, textile, etc.). La cha?ne de montage est compos?e d'une s?rie de stations. Le produit assembl? prend forme graduellement au fur et ? mesure qu'il est trait? aux diff?rentes stations qu'il visite. Les t?ches d'assemblage peuvent ?tre faites manuellement, par les machines automatis?es ou par les robots. Ces lignes peuvent assembler plus qu'un type (variante) de produits simultan?ment. Ces lignes sont appel?es des cha?nes de montage hybrides pour des variantes de produits. La conception est un processus it?ratif qui n?cessite beaucoup de temps et de connaissances. Il consiste ? cr?er un mod?le pr?liminaire qui est analys? et ensuite exp?riment? afin d?en d?terminer la qualit?. Ce cycle est r?p?t? plusieurs fois jusqu'? ce que le mod?le obtenu soit acceptable. Aujourd'hui, afin de faciliter ce travail les syst?mes d'aide ? la conception par ordinateur ainsi que les outils de simulation et d'analyse sont largement utilis?s. En revanche la conception automatique ou les techniques de re-conception sont moins r?pandues. Cependant, l'utilisation dans le processus de conception des techniques de recherche op?rationnelles et en particulier des algorithmes g?n?tiques (GA) rencontre un certain succ?s. Le GA est une m?thode de recherche stochastique appliqu?e aux probl?mes d'optimisation. Les syst?mes d'assemblage (AS) sont des syst?mes de production compos?s d'une succession de stations, connect?es par des convoyeurs, ex?cutant une s?rie de t?ches successives sur des produits. Pour chaque ligne d'assemblage il existe un lay-out logique et un lay-out physique. Le lay-out logique est d?fini comme ?tant le probl?me de l'?quilibrage des lignes (ALB) et la planification ressources (RP). Les ressources peuvent ?tre des op?rateurs humains, les machines automatis?s ou les robots.

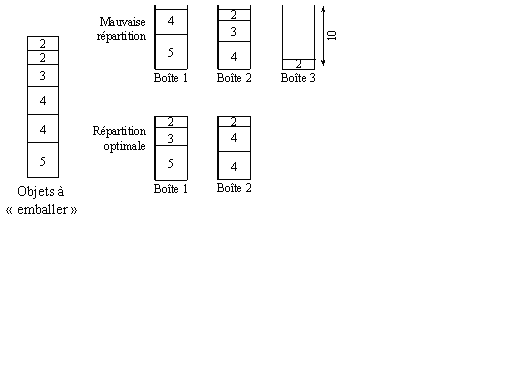

L'ALB, li? aux lignes manuelles, a pour objectif l'?quilibrage de la charge des diff?rentes stations de la ligne d'assemblage. Pour les lignes hybrides (t?ches manuelles et t?ches automatiques ou robotiques), le RP permet d'assigner les ressources (op?rateurs, machines automatis?s, robots) aux t?ches des diff?rentes stations. Le layout physique permet de d?terminer l'espace n?cessaire pour la ligne en tenant compte des dimensions des stations, de l'emmagasinage des pi?ces, etc. MASTeR : Comment avez-vous eu l?id?e de publier votre travail de recherche ? Publier les r?sultats de ses recherches et partager de l'information est un des objectifs des chercheurs. Etant membre d'un certain nombre de comit?s de lecture (Review) de conf?rences et d'?diteurs, j?ai ?t? contact? par des gens de Springer qui nous ont propos? (avec Prof. Delchambre) de publier mes travaux de recherches sous forme d?ouvrage. J'avais moins de 3 mois pour mettre en forme l?ouvrage, ne garder que le plus important et d?velopper quelques chapitres. Je profite de cette occasion pour remercier Dr. Othmane Bouhali d?avoir r?viser mon texte. Nos premiers clients ?taient principalement l'industrie automobile, et petits produits de la manufacture. Pour des raisons de confidentialit?, je ne peux pas citer leurs noms. Malheureusement, on n'a jamais trait? des lignes de textiles (une des activit?s far au Maroc) qui correspondent parfaitement ? la cat?gorie des probl?mes de conception que l?on peut traiter. MASTeR : Nous savons que l?optimisation des co?ts dans les processus de production est une des priorit?s des d?cideurs ?conomiques, votre travail rentre-t-il dans cette perspective ? En fait, plus de 40% du prix de revient d'un produit est d?pens? en assemblage. C'est un des gros postes et le plus co?teux ? cause de la main d'?uvre. C'est la raison pour laquelle les pays scandinaves et en particulier la Su?de ont d?velopp?s la robotique. Un robot ne se fatigue presque jamais et permet d'avoir des cha?nes avec un temps de cycle court (le temps entre deux produits qui quittent la ligne d'assemblage). L'autre probl?matique est l'utilisation de la ligne, la demande n'est pas constante dans le temps et chaque produit a plusieurs variantes. En effet, si on prend les voitures on a par exemple Audi A3 de base, avec ou sans toit ouvrant, avec ou sans ABS, etc. C'est ce qu'on appel les variantes. Les clients peuvent commander ces variantes au m?me moment, donc il faut les produire en m?me temps. On ne peut pas construire une ligne par produit. D'ou l?id?e de concevoir des lignes d'assemblage multi produits. Les techniques et les concepts que j'ai d?velopp? lors de mes recherches traitent ces probl?mes et font partie des outils des d?cideurs du m?tier d?assemblage. MASTeR : Votre livre traite des probl?mes de design des lignes d?assemblage, quelles sont les diff?rentes techniques qui aident ? l?optimisation des lignes de production ? La plus simple technique consiste ? travailler sur une petite portion de la ligne d'assemblage au lieu de travailler su toute l'installation. Chaque portion peut ?tre trait? en utilisant le logiciel Excel ou autre. La difficult? vient du fait que cette d?composition physique d?nature le probl?me. En finalit?, on traite un ensemble de probl?mes qui n'ont rien avoir avec le vrai probl?me ? traiter. Le r?sultat peut ?tre 'n'importe quoi' par fois. Diff?rentes techniques sont utilis?es et en particulier la programmation lin?aire, branch-and-bound, programmation par contrainte, etc. Depuis quelques ann?es on a vu l'apparition de nouvelles techniques plus ?volu?s tels que le recuit simul? (c'est une inspiration de la mani?re avec laquelle se refroidit les m?taux), le recherche tabou (un point de l'espace de recherche non optimale ne doit pas ?tre visit? plus qu'un nombre de fois), les algorithmes g?n?tiques (que j'ai utilis?) sont bas?s sur le concept de l'?volution des ?tres de Darwin (croisement, mutation, etc.). MASTeR : En quoi consiste l?approche ? Equal Piles ? ? Le probl?me est de mettre des objets de tailles diff?rentes dans un nombre limit? (fixe au pr?alable) de bo?tes (taille fixe). Il peut para?tre assez simple, en r?alit? c'est un des probl?mes les plus compliqu?s d'optimisation combinatoire.

La m?thode que j'ai pr?sent? dans mon livre a ?t? d?velopp?e sur base d'observation des bornes le long de l'autoroute. En effet, la distance entre deux villes est fix?e par le nombre de bornes (qui est ?quivalent au nombre de kilom?tres). Dans le cas d'une autoroute plate et vitesse fixe, le temps pour couvrir la distance entre deux bornes adjacentes est ? peu pr?s pareille (bien ?quilibr?). On sait que afin de r?duire le temps pour couvrir la distance entre deux villes, la vitesse doit ?tre augment?e. De plus, avoir une vitesse moyenne ?gale au th?orique, la fa?on la plus s?re est (1) gagner le temps perdu entre deux bornes en acc?l?rant entre les autres, ou (2) perdre le temps gagn? entre deux bornes en r?duisant la vitesse entre deux autres. Dans le cas d'une ligne d'assemblage, l'espace est d?cid? par le dessinateur (en tenant compte des contraintes de l'usine) et la vitesse de la ligne d?pend du flux d?sir? et la dur?e des t?ches. Dans ce cas, la distance entre deux bornes est ?quivalente ? la somme des dur?es des t?ches attribu?es ? la station. Ainsi, le produit doit traverser la ligne dans une dur?e fixe par le temps de cycle d?sir? et le nombre de stations. La contrainte la plus dure n'est plus le temps de cycle, mais le nombre de stations. D'ou la technique d'?quilibrage des lignes ou un nombre de stations fixe au lieu de la r?duction du nombre de stations en ?quilibrant la ligne.

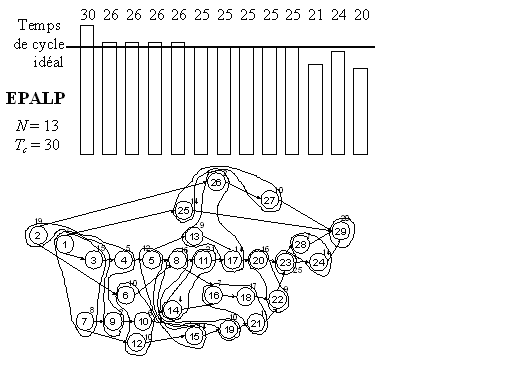

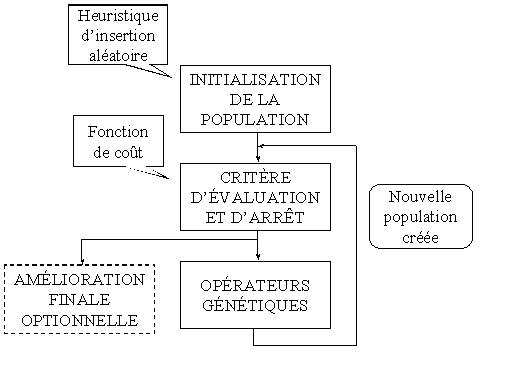

Graphe de pr?c?dente d'un produit et une ligne d'assemblage correspondant MASTeR : Il existe deux autres approches nomm?s : Multiple objective grouping generic algorithm et Balance for operation, de quoi s?agit-il ? C'est un nouveau concept que j'ai appel? ?Balance For Operation" (l'?quilibrage en vue de l'op?rationnel). Je l'ai introduit pour traiter les changements pendant la phase op?rationnelle des lignes d'assemblage. Il permet de traiter l'?quilibrage de la ligne et la planification de production ? l'?tape de conception. Le but de cette technique est la balance entre la qualit? de la solution et son aptitude par rapport aux conditions du flux mat?riel dans la ligne. Les algorithmes g?n?tiques (GA), propos?s par Holland (1975), sont une technique d?optimisation inspir?e du processus d??volution des ?tres vivants. L?id?e est de maintenir une population de chromosomes, chacun d?eux repr?sentant une solution du probl?me consid?r?. La qualit? de chaque chromosome est mesur?e par sa ? constitution ?, qui est souvent la valeur d?une fonction de co?t au point de l?espace des solutions d?fini par le chromosome consid?r?. Partant d?une premi?re population, g?n?ralement g?n?r?e al?atoirement, le GA proc?de comme la nature dans sa promotion des meilleures solutions : les chromosomes de forte constitution sont combin?s, leur prog?niture rempla?ant les individus plus faibles de la population. Un faible taux de mutation, l?g?re alt?ration al?atoire des chromosomes, est appliqu? afin d??viter une convergence pr?matur?e vers un optimum local.

Les ?quilibrages tentent fr?quemment de concilier plusieurs objectifs, souvent conflictuels. Leur agr?gation compl?te en une valeur unique de la fonction de co?t n?a souvent pas de sens quant aux dimensions utilis?es. D?autre part, elle permet de compenser les faiblesses au regard de certains crit?res par des forces au regard d?autres. De plus, l?utilisateur ?prouve souvent des difficult?s ? comprendre le sens des poids qu?il attribue aux diff?rents objectifs. Enfin, la d?cision de la ? meilleure ? solution est souvent d?licate si les objectifs sont antagonistes. Il est donc n?cessaire de proposer une m?thode d??valuation des solutions qui permette ? l?utilisateur de fixer de mani?re transparente l?importance des diff?rents crit?res. Nous avons opt? pour la m?thode d?aide ? la d?cision PROMETHEE II afin d??valuer les solutions propos?es par le GGA. Des poids sont associ?s aux diff?rents crit?res, qui repr?sentent leur importance relative et interviennent dans le calcul des flux. MASTeR : Comment arrive-t-on ? concilier l??galisation de la charge des stations avec la contrainte d?un nombre fixe des stations ? En effet, le probl?me de conception des lignes d'assemblage est un probl?me NP-Complet. C'est ? dire qu'il n'existe pas un algorithme lin?aire qui permet de r?soudre un probl?me donn? en temps lin?aire. En d'autres mots on ne trouve pas un algorithme qui permettra d'optimiser un probl?me de taille 5 par exemple en un temps T1 et un probl?me de taille 20 en un temps 4*T1. On peut montrer par des calculs assez compliqu?s que cet algorithme ne se trouve pas et au cas ou quelqu'un le trouve tout les probl?mes d'optimisation combinatoires seront r?solus en temps lin?aire!Donc, toute la difficult? est de parcourir intelligemment l'espace de recherche pour trouver ces solutions. C?est bien le secret des m?thodes heuristiques. (*) Le Dr. Brahim Rekiek a obtenu en 1993 une licence en Physique (fili?re Sciences des mat?riaux) ? l'Universit? Abdel Malek Essaadi, Tetouan. En 1994, il a pr?par? un DEA en Instrumentation ? l'Universit? Ibn Zohr, Agadir. Il s?est install? en Belgique fin 1994 pour pr?parer un DESS en Productique/Robotique ? l'Universit? Libre de Bruxelles. Il a soutenu en 2000 sa th?se de doctorat en Intelligence Artificielle intitul?e 'Assembly Line Design' ? l'Universit? Libre de Bruxelles. En 2004, il a suivi une formation en gestion et administration ? l'Ecole d'Ergologie ? Bruxelles. La plus grande partie de son travail a ?t? effectu? en collaboration avec les soci?t?s Blue Gate, Optimal Design, S.T.I.B, Office Line, Fabricom, et Air Products. Ses principaux centres d'int?r?ts sont la gestion de projets industriels, l?architecture des logiciels, la conception des syst?mes automatis?s, la planification, l'ing?nierie simultan?e, la logistique, les probl?mes temps r?el, la simulation, l'intelligence artificielle, la recherche op?rationnelle et en particulier les algorithmes g?n?tiques. Depuis 1996, il a encadr? plusieurs travaux de recherche des ?tudiants de l'?cole polytechnique de l'Universit? Libre de Bruxelles. Il a publi? plus de 30 articles scientifiques dans des journaux internationaux, supports de conf?rences, et r?dig? des chapitres d?ouvrages scientifiques. Il a particip? ? de nombreuses conf?rences, ateliers, et s?minaires. Il est r?viseur de plusieurs organismes scientifiques internationaux, ?diteurs et comit?s d?organisation de conf?rences. De 2001 ? 2002, il a travaill? dans le d?partement 'Sales & Marketing' de Fabricom Airport Systems en Belgique en tant que responsable d'analyse, de la simulation et de la conception des syst?mes informatiques des syst?mes de tri de bagages automatis?s des a?roports. En 2002, il rejoint l??quipe des gestionnaires des projets de la m?me soci?t?. Il a assum? la responsabilit? de la gestion du d?veloppement des syst?mes informatiques de tri des bagages de plusieurs a?roports. Depuis Mars 2005, il est le chef de d?partement de informatique de Fabricom Airport Systems. Bourses et Awards ? Ouvrage "Assembly Line Design The Balancing of Mixed-Model Hybrid Assembly Lines with Genetic Algorithms", Springer Series in Advanced Manufacturing, ISBN : 1-84628-112-1, http://www.springer.com/sgw/cda/frontpage/0,,5-40521-72-54512544-0,00.html ? Deuxi?me meilleure publication de jeunes chercheurs de la conf?rence MOSIM'01, Troyes-France, Avril 2001. ? Bourse de voyage et de s?jour pour assister ? la conf?rence GECCO'99, Orlando, Floride USA, Juillet 1999. ? Stage de formation ? l'Universit? Libre de Bruxelles pour le d?veloppement d'un logiciel 'Optimisation des tourn?es de minibus dans le cadre d'un service de transport ? la demande' Septembre 1996 ? Janvier 1997.

|

||

t